Ferdinando Ciardello Product manager & Mechanical Models Manager

Ercole Sangregorio Head of Mechanical Development Landi Renzo Group

La recente adozione di una strategia integrata di PLM (Product Lifecycle Management), per una gestione armonica di tutte le fasi del processo di sviluppo di nuovi componenti meccatronici, consente a Landi Renzo di gestire l’intero ciclo di vita di prodotto in modo proficuo, con benefici in termini di miglioramento della qualità di prodotto e riduzione dei tempi di sviluppo

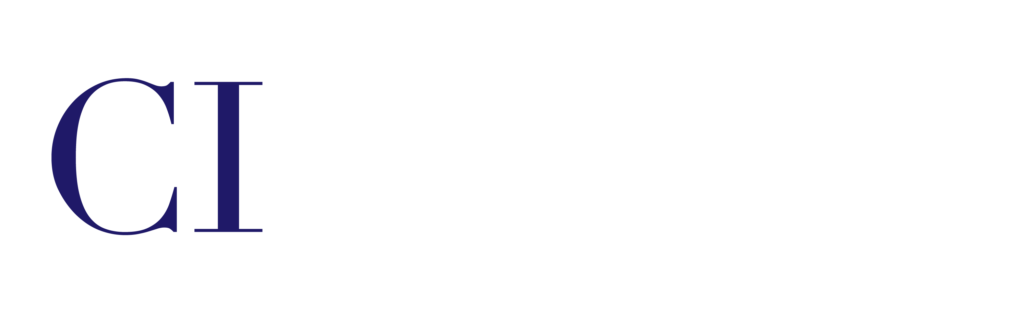

Product Lifecycle management: una gestione organica di PDM, CAD, CAM, CAE.

L’evoluzione tecnologica, negli ultimi decenni, ha progredito a ritmi esponenziali, imponendo target sempre più ambiziosi: non solo quelli visibili al cliente finale, ma anche in relazione a quelli di processo industriale; tra questi, tempo, costo e qualità sono oggi parametri completamente diversi da quelli di dieci anni fa.

La capacità da parte dei clienti di percepire la qualità è aumentata: oggi, sono ritenuti inaccettabili non solo

i malfunzionamenti, ma anche le minime imperfezioni estetiche dei prodotti. In un contesto industriale che evolve a ritmi vertiginosi, in cui la velocità di azione e reazione da parte di tutti i soggetti coinvolti (competitor, clienti, prospect, università, centri di ricerca, ecc.) sotto forma di aspettative, vantaggi competitivi e innovazione è drasticamente aumentata, i tempi di sviluppo di un nuovo prodotto devono essere fortemente ridotti. Le aziende si trovano così a dover raggiungere i target suddetti, ma a costi minimi: un duplice obiettivo perseguibile solo con una struttura organizzativa moderna e l’adozione di strumenti informativi idonei.

figura 1

Landi Renzo S.p.A. ha affrontato questa nuova sfida ripensando alla propria organizzazione interna al fine di ottimizzare ed incentivare l’approccio sistemico, sia per processi che con la recente adozione di una strategia integrata di PLM (Product Lifecycle Management), per una gestione armonica di tutte le fasi di sviluppo di nuovi componenti meccatronici.

In Landi Renzo S.p.A., per ogni progetto di sviluppo di un nuovo componente, viene creato un team che lavora trasversalmente in tutti i dipartimenti: dalla Ricerca e Sviluppo, alla validazione e quindi all’industrializzazione; il tutto in costante contatto con i clienti e i fornitori. Ad ogni progetto è quindi assegnato un Project Manager, con la funzione di trait d’union e di guida per tutte le fasi di sviluppo all’interno dell’azienda e di riferimento nei confronti del cliente. A supporto di ciò, è stata sviluppata una struttura informativa che permette di unire i vari dipartimenti e addirittura le varie aziende del gruppo, generando un bacino di informazioni sempre aggiornato a cui tutti possono attingere per trasmettere i risultati delle proprie attività e acquisire le informazioni delle attività altrui individuando così, con chiarezza, l’importanza del proprio lavoro per la riuscita del progetto nei tempi prefissati. L’insieme di codici dal CAD al calcolo, dalla definizione dei target alla realizzazione dei prototipi, dall’industrializzazione alla entrata in produzione, coinvolgono svariati reparti dell’azienda e buona parte dello staff: integrare tutte le fasi di processo, condividere una visione unica dello stesso, nella quale siano correttamente gestiti tempi e attività di ciascun attore è quindi l’obiettivo primario del PLM. Esso garantisce di gestire l’intero ciclo di vita di prodotto in modo proficuo: dall’ideazione, alla progettazione, fino alla produzione.

Gestione dei dati di prodotto (PDM), Computer-aided design (CAD), computer-aided engineering (CAE), computer-aided manufacturing (CAM) confluiscono nel PLM. In azienda ci si trova costantemente impegnati nella gestione di un’enorme mole di documenti e modelli di simulazione, spesso in diversi formati e non collegati tra loro, per cui una semplice modifica ad un file si ripercuote su ogni documento ad esso associato. Ad esempio, la modifica ad un componente implica che ve ne sia non solo una al progetto complessivo, ma anche ad altri eventuali progetti che contengano il componente in questione. La complessità si evidenzia se si considera anche che ciò avviene in un ambiente multiutente e di lavoro parallelo. Un importante passo in questa direzione è stato fatto con l’avvento dei sistemi PDM (Product Data Management) per la gestione elettronica dei dati. Questi sistemi, nati negli anni ottanta come tool adatti alle esigenze della grande azienda, hanno conosciuto recentemente un grande sviluppo e diffusione, venendo sempre più incontro alle esigenze delle PMI. Per quanto riguarda invece il CAD (Computer-aided design), va ricordato che non più di quindici anni fa le aziende avevano al proprio interno archivi cartacei che raccoglievano disegni dei propri prodotti fatti a mano. Oggi è impensabile sviluppare un’idea senza avere effettuato questa evoluzione dal sistema cartaceo a quello digitale. La potenza di questi strumenti CAD è cresciuta con una rapidità tanto estremizzata da rendere obsoleto un codice grafico nell’arco di soli dodici mesi e con esso il personal computer che lo gestisce. Si pensi ad esempio alla creazione di modelli in 3D, oggi ovvia e scontata, grazie alla quale si ha la possibilità di simulare graficamente l’intero processo di montaggio, impostando l’ordine corretto delle operazioni produttive e potendo individuare le tolleranze critiche dei vari componenti, prima ancora di aver creato un solo “pezzo”. Se ciò permette di perseguire sfidanti obiettivi di qualità, il contraltare sono i notevoli investimenti a carico dell’azienda, che deve valutarli come “asset intangibili”, ovvero che restituiscono un vantaggio non contabilizzabile e di conseguenza difficilmente misurabile per i non addetti ai lavori.

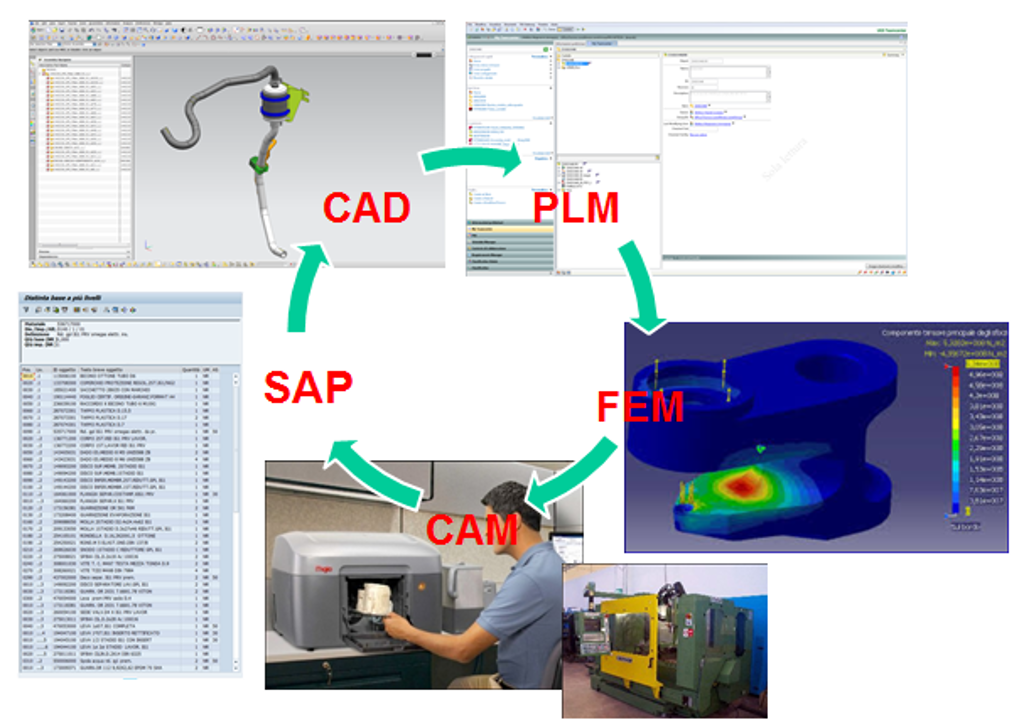

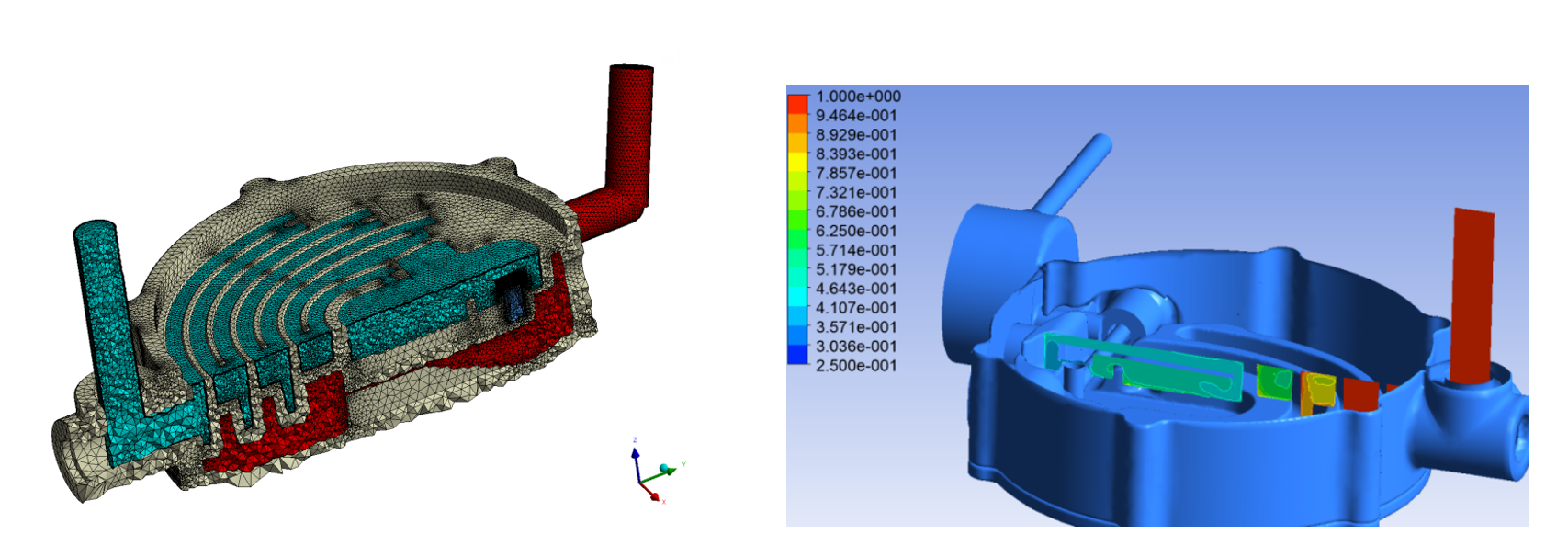

Lo stesso passaggio dal cartaceo al digitale consentito dal CAD è avvenuto nell’evoluzione che dalla calcolatrice ha condotto ai nuovi codici di calcolo. Il CAE (Computeraided engineering) permette di dare vita e animazione a disegni 3D tramite il calcolo numerico. Utilizzato negli anni ‘90 solo dalle aziende aeronautiche, oggi molte imprese sono in grado di produrre codici di calcolo utili alla creazione di prototipi virtuali ed alla simulazione di tutte le condizioni di utilizzo. Landi Renzo S.p.A. si è dotata di un codice di simulazione FEM (Finite element method) grazie al quale progetta tutti i suoi componenti, simulando fenomeni magnetici, strutturali e fluidodinamici. Negli ultimi dieci anni forti investimenti sono stati indirizzati verso i codici monodimensionali in grado di simulare sistemi complessi come l’intero sistema GPL dal serbatoio all’iniezione nel motore o sistemi di compressione complessi del mondo Oil&Gas.

Scelte che hanno consentito di creare una nuova struttura di progettazione, in cui al centro non ci sono più laboratori di prototipazione e testing che sviluppano, ma solo laboratori virtuali che studiano e simulano h24 le soluzioni ottimali. Per comprendere meglio questo concetto, si pensi ad esempio all’ottimizzazione di un magnete interno ad un iniettore: il magnetismo è invisibile all’occhio umano e un tempo si cercava di ottimizzare questi componenti creando dei banchetti di test, in cui il grado di errore strumentale era superiore al margine di miglioramento. Oggi possiamo “vedere” cosa accade. Ancora, si pensi anche ai fenomeni di vaporizzazione del GPL all’interno di un riduttore: è impensabile riuscire a capire cosa realmente accade, se non con modelli di simulazione validati.

figura 2

figura 3

Risulta quindi facilmente deducibile come oggi tutti i laboratori di testing interni vengano utilizzati solo a scopo validativo di qualcosa che è già in fase di industrializzazione. Una volta che il modello di calcolo ha dato esito positivo, si passa alla realizzazione dei primi campioni. Il calcolo permette di ridurre il “try and error”, ottimizzando il numero di campioni e soluzioni da testare. A questo punto entra in gioco il CAM (computer-aided manufacturing). Successivamente alla validazione del modello, un’officina meccanica interna dotata di una stampante 3D realizza i primi prototipi per la design-validation finale. Grazie alla stampa 3D, Landi Renzo S.p.A. ha perseguito ed ottenuto una maggiore innovazione (capacità di stampare prototipi, ottimizzare il design e ripetere il ciclo in poche ore), una migliore comunicazione (un modello 3D realistico ha un contenuto informativo maggiore rispetto a un’immagine su computer), un minore time-to-market (la stampa 3D di prototipi su richiesta consente di snellire i cicli di progettazione), minori costi di sviluppo (riduzione deicosti di prototipazione, identificazione degli errori di progettazione, verifica layout per gli impianti produttivi) ed un approccio commerciale più efficace (possibilità di mostrare modelli 3D realistici a potenziali clienti o partner).

In chiusura, è opportuno sottolineare come l’adozione delPLM consenta di gestire le numerose attività su diverse piattaforme, creando workflow efficienti e adottando procedure standard su tutta la nostra organizzazione, oltre ad avere risolto anche i problemi di gestione multi-CAD, legati alle numerose acquisizioni e aperture di sedi distaccate compiute dal Gruppo Landi Renzo nel corso degli anni,assicurando un collegamento efficiente fra la casa madre e le sedi estere, le quali devono avere la possibilità di progettare accedendo allo stesso patrimonio di dati dell’ufficio tecnico centrale.

figura 1-2-3 di proprietà degli autori

image Landi Renzo S.p.A.